La Transformación Digital en la Industria de Manufactura

Resumen:

La transformación digital ha revolucionado la industria manufacturera, trayendo consigo un aumento en la eficiencia, la calidad y la competitividad. En el norte de México, particularmente en Ramos Arizpe, Coahuila, empresas como GOYMA están adoptando tecnologías avanzadas, como las máquinas CNC de Grupo Hi-Tec y sistemas de corte láser, para mantenerse a la vanguardia en un sector cada vez más globalizado y competitivo. Este artículo explora cómo la digitalización ha impactado la manufactura industrial, las tecnologías emergentes que lideran el cambio y los desafíos que enfrentan las empresas en la implementación de nuevas soluciones.

Summary:

Digital transformation has revolutionized the manufacturing industry, bringing increased efficiency, quality, and competitiveness. In northern Mexico, particularly in Ramos Arizpe, Coahuila, companies like GOYMA are adopting advanced technologies such as CNC machines from Grupo Hi-Tec and laser cutting systems to stay at the forefront of an increasingly globalized and competitive sector. This article explores how digitalization has impacted industrial manufacturing, the emerging technologies leading the change, and the challenges companies face in implementing new solutions.

Introducción

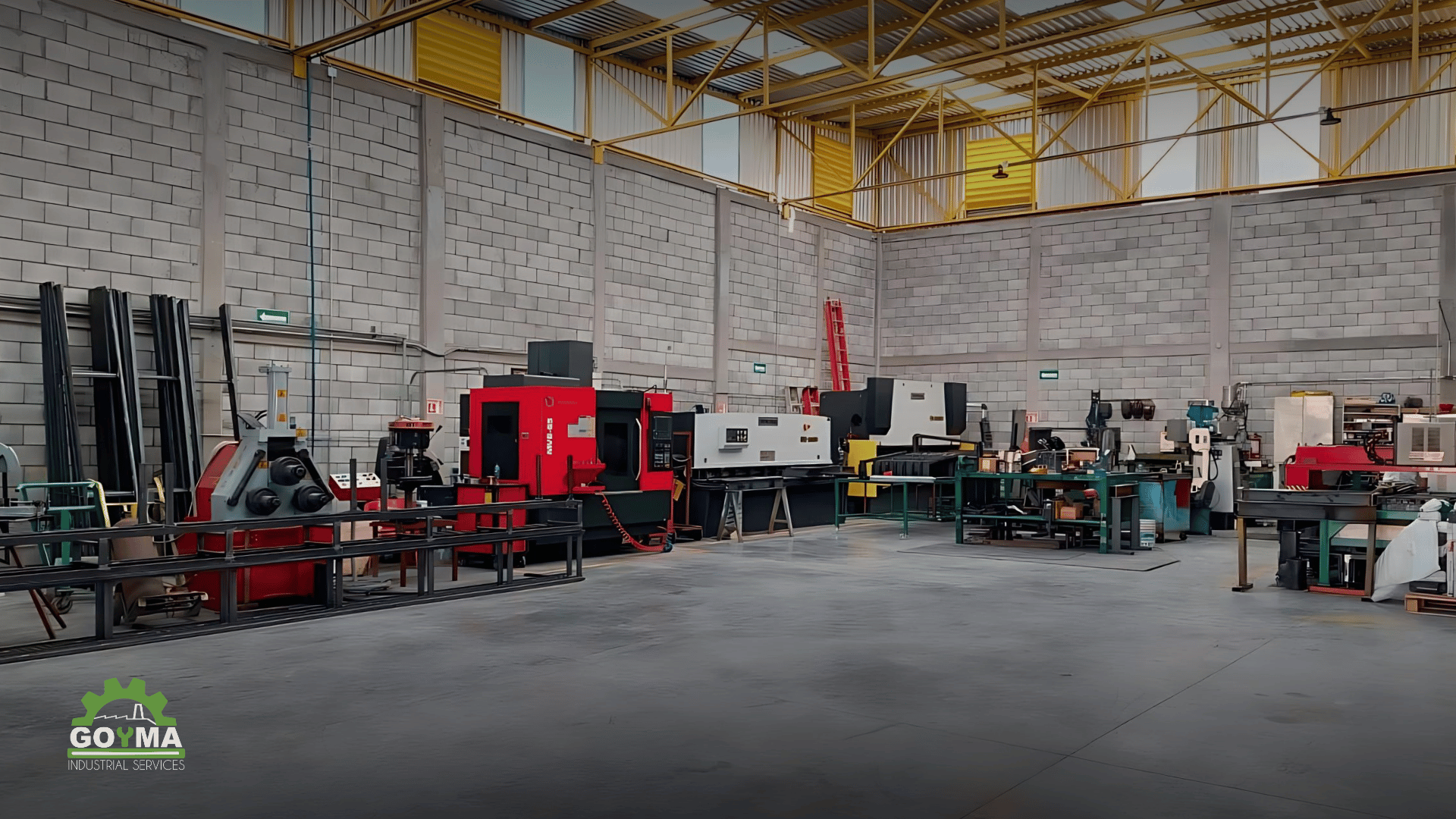

La transformación digital ha generado un cambio radical en la industria manufacturera, transformando la forma en que las empresas operan y entregan productos a sus clientes. En el norte de México, regiones como Ramos Arizpe, Coahuila, se han convertido en centros industriales clave, donde empresas como GOYMA se destacan en la adopción de tecnologías avanzadas para mantenerse competitivas a nivel global. En este contexto, tecnologías como las máquinas CNC y el corte láser se han consolidado como herramientas fundamentales para la modernización de los procesos de fabricación.

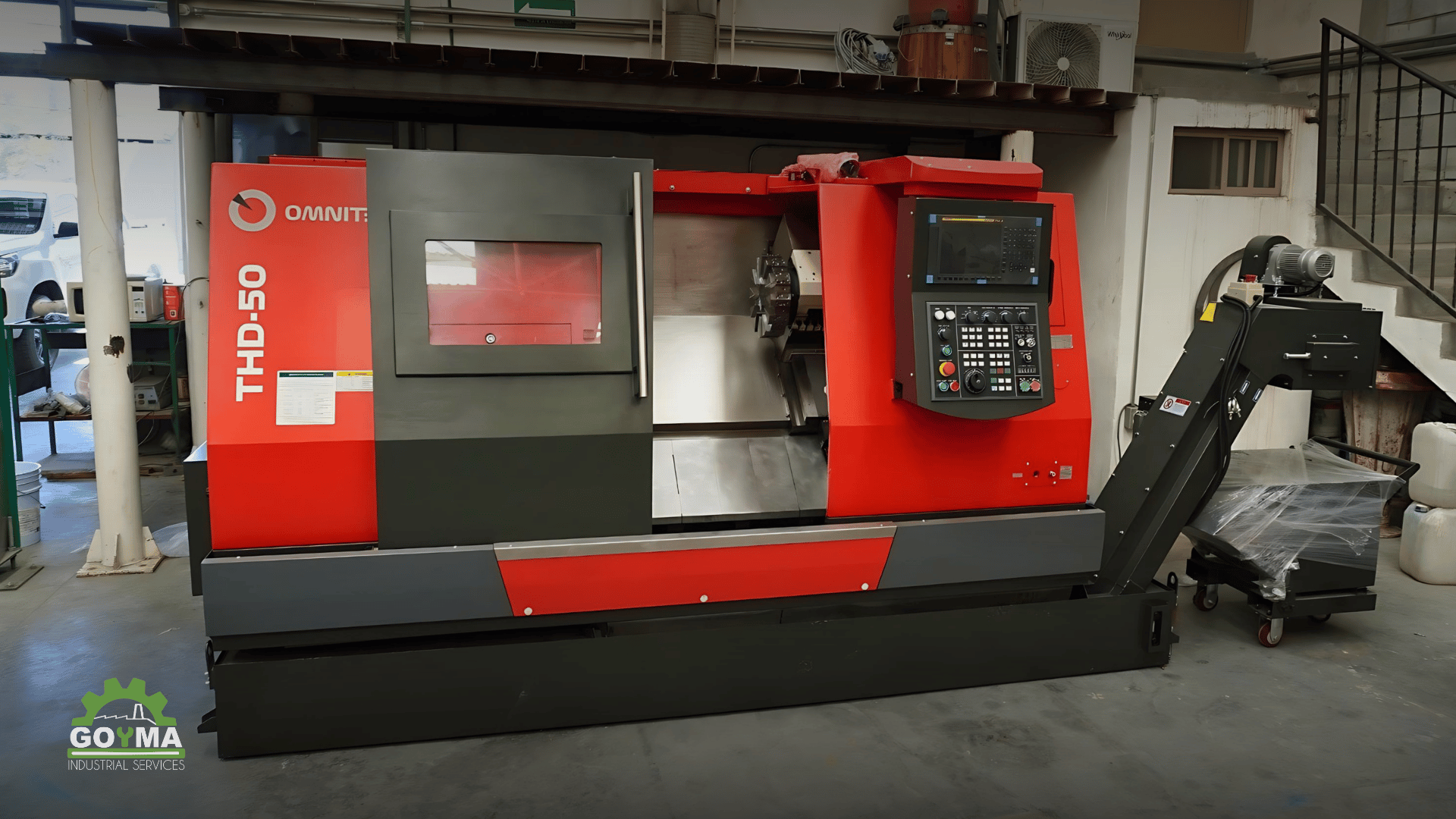

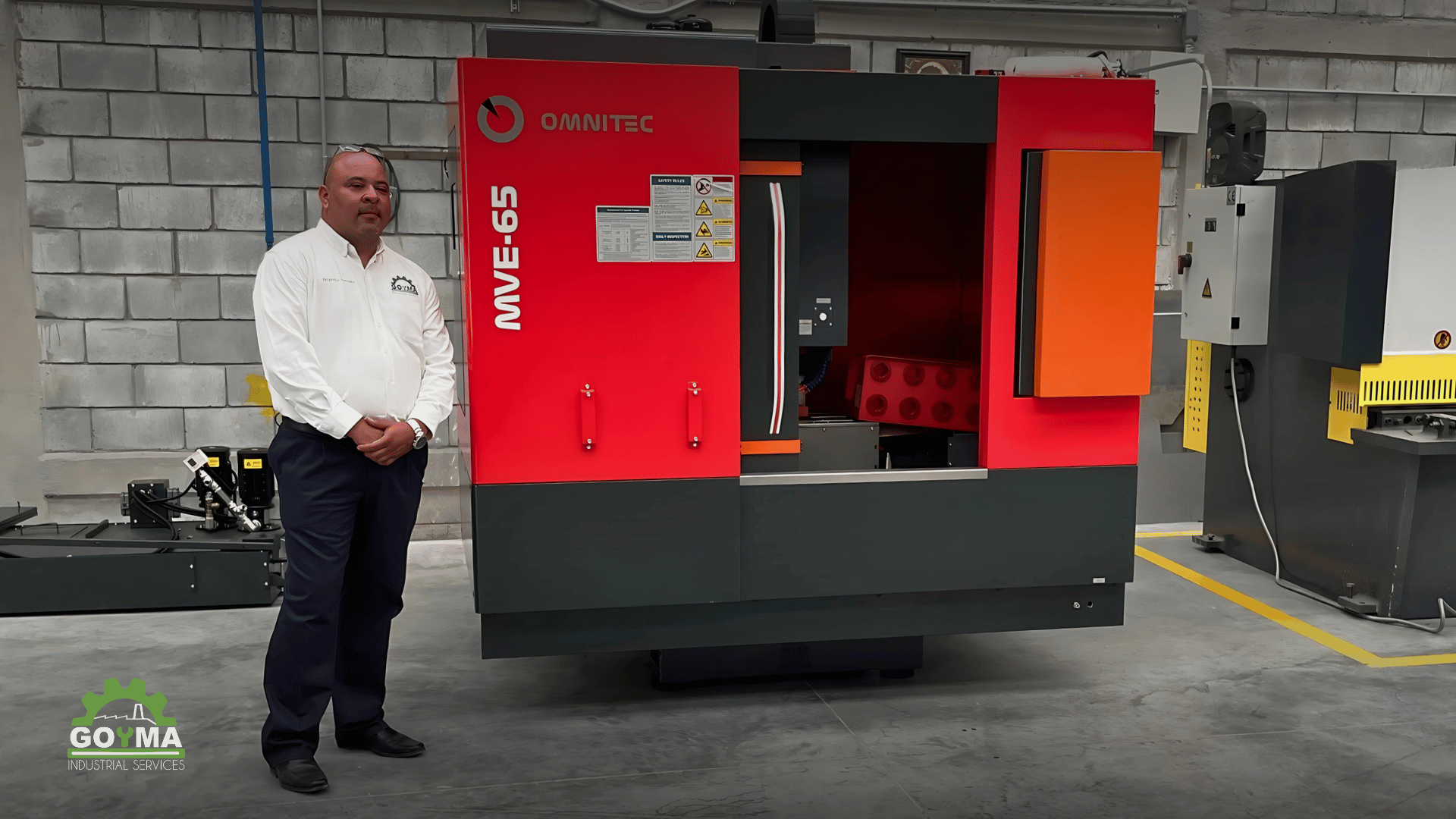

GOYMA es un claro ejemplo de cómo la digitalización y la automatización son cruciales para la eficiencia y el crecimiento en la manufactura industrial. Con equipos de alta precisión, como el Láser 12,000 watts: SF3015H, el Torno CNC: THD-50, la Máquina CNC: MVE-65, y la Soldadura Láser: SF2000WHM, GOYMA ha logrado mejorar sus procesos, optimizando tiempos, reduciendo costos y aumentando la calidad del producto final.

Este artículo aborda cómo la transformación digital ha impactado la manufactura en los últimos años, las tecnologías líderes en la industria metalúrgica, los beneficios de la digitalización y los desafíos que enfrentan las empresas al incorporar estas tecnologías.

La Transformación Digital en los Procesos de Manufactura Industrial

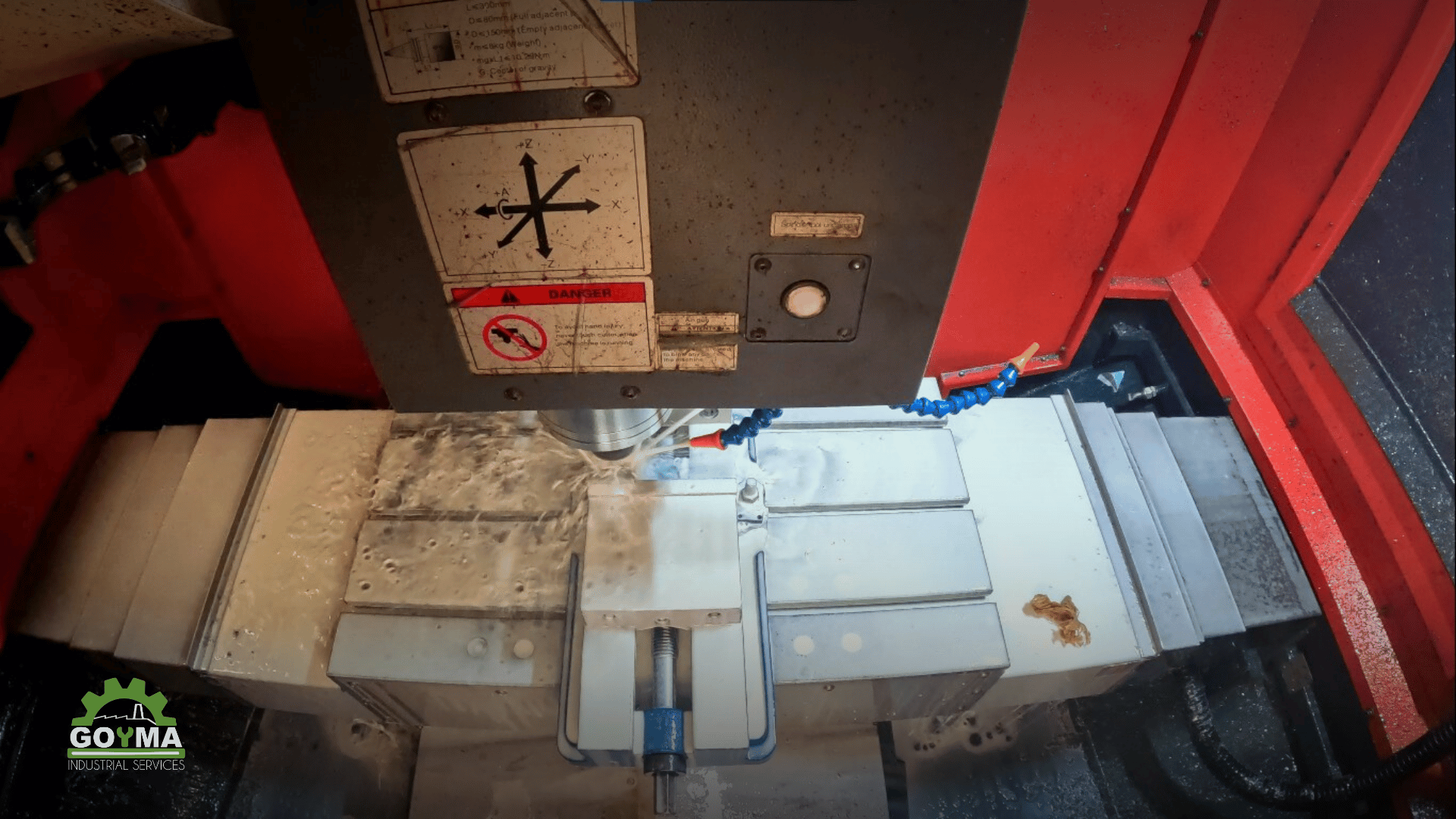

En los últimos años, la transformación digital ha impactado profundamente los procesos de manufactura industrial, permitiendo a las empresas mejorar la eficiencia, reducir los errores humanos y optimizar el uso de recursos. La adopción de tecnologías como la automatización, el Internet de las Cosas (IoT), y la analítica de datos ha permitido a las fábricas operar de manera más inteligente. Esto ha resultado en una mayor precisión en la producción, la capacidad de predecir fallos antes de que ocurran y una gestión más eficiente de los inventarios.

Además, la implementación de máquinas controladas por computadoras (CNC) ha permitido a las empresas como GOYMA ofrecer productos de alta precisión y cumplir con estándares internacionales de calidad. Las máquinas CNC, como el Torno CNC: THD-50 y la Máquina CNC: MVE-65, facilitan la creación de piezas complejas con una exactitud milimétrica, lo que optimiza los procesos y reduce desperdicios.

Tecnologías Clave en la Transformación Digital de la Industria Metalúrgica

En la industria metalúrgica, las tecnologías más influyentes en la transformación digital incluyen:

- Máquinas CNC: El control numérico por computadora (CNC) ha revolucionado la manufactura, permitiendo una producción más precisa y eficiente. Equipos como el Torno CNC: THD-50 y la Máquina CNC: MVE-65 de GOYMA son ejemplos de cómo estas máquinas permiten un control más preciso y una mayor versatilidad en la fabricación de piezas metálicas.

- Corte Láser: Las máquinas de corte láser, como el Láser 12,000 watts: SF3015H, son fundamentales para mejorar la calidad de corte, reducir los tiempos de producción y permitir una mayor flexibilidad en los diseños. El corte láser se ha consolidado como una de las tecnologías más efectivas para el trabajo con metales.

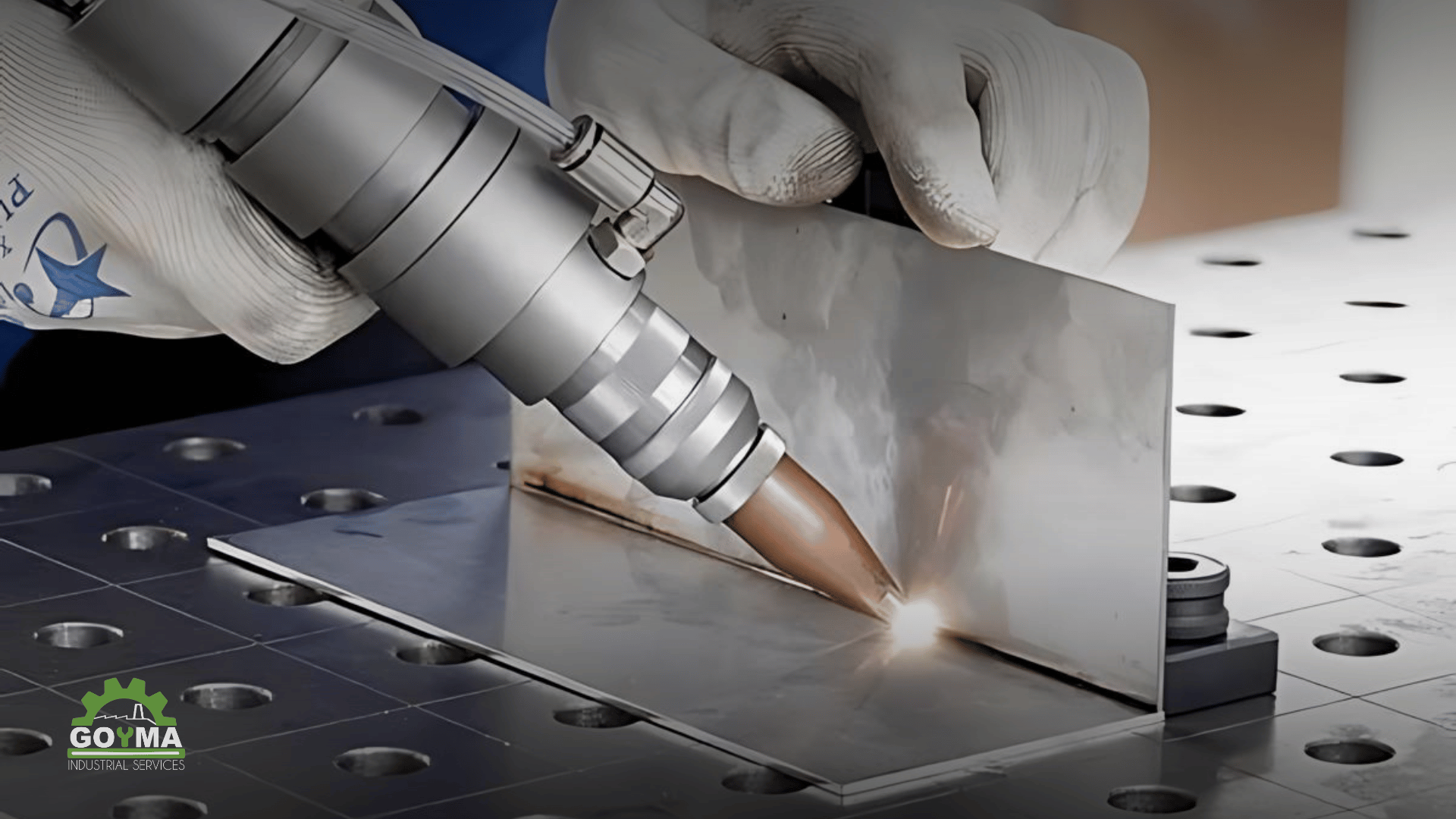

- Soldadura Láser: La Soldadura Láser: SF2000WHM es otra tecnología clave que mejora la precisión y la calidad de las uniones metálicas, lo que es crucial en la fabricación de componentes industriales que requieren alta resistencia y durabilidad.

Estas tecnologías no solo mejoran la calidad y precisión de los productos, sino que también contribuyen a una mayor sostenibilidad al reducir los residuos y el consumo de energía.

Desafíos en la Implementación de Tecnologías Digitales en el Proceso de Fabricación

Aunque la transformación digital ofrece numerosos beneficios, su implementación no está exenta de desafíos. Los principales obstáculos incluyen:

- Costos Iniciales: La inversión en tecnologías avanzadas como máquinas CNC y sistemas de corte láser puede ser elevada, lo que representa una barrera para muchas empresas, especialmente para las pequeñas y medianas empresas (PyMEs).

- Capacitación del Personal: La adopción de nuevas tecnologías requiere una capacitación adecuada para los operarios y técnicos. La falta de habilidades digitales en el personal puede ser un desafío importante.

- Integración de Sistemas: Integrar nuevas tecnologías con sistemas existentes puede ser complicado y costoso. Muchas empresas luchan por combinar sus sistemas tradicionales con nuevas plataformas digitales, lo que puede retrasar los beneficios de la digitalización.

- Ciberseguridad: La digitalización también trae consigo riesgos de ciberseguridad. La protección de datos y la integridad de los sistemas se convierten en una prioridad.

Incursión del CNC y el Corte Láser en la Fabricación de Piezas Metálicas

La adopción de tecnologías como el CNC y el corte láser ha transformado completamente la fabricación de piezas metálicas. Anteriormente, la fabricación de piezas metálicas dependía de procesos manuales que eran lentos, imprecisos y generaban muchos residuos. Con las máquinas CNC, las piezas pueden ser fabricadas con una precisión milimétrica, reduciendo el tiempo de producción y mejorando la calidad.

El corte láser, por su parte, ha revolucionado la forma en que se cortan materiales metálicos. Este proceso es más rápido y preciso que el corte tradicional, y permite la creación de diseños más complejos sin comprometer la calidad. Gracias a estas tecnologías, empresas como GOYMA pueden ofrecer productos de alta precisión a un costo competitivo.

Beneficios Inmediatos para la Empresas al Digitalizar las Líneas de Producción

Los beneficios inmediatos que las empresas pueden ver al digitalizar sus líneas de producción incluyen:

- Mejora en la Eficiencia: Las máquinas CNC y de corte láser automatizan procesos, lo que reduce el tiempo de fabricación y mejora la eficiencia operativa.

- Reducción de Errores: La automatización reduce los errores humanos, lo que se traduce en una mayor calidad y consistencia en los productos.

- Mayor Flexibilidad: Las tecnologías digitales permiten a las empresas adaptarse rápidamente a las demandas del mercado y a los cambios en los diseños de los productos.

- Ahorro de Costos: Aunque la inversión inicial es alta, los costos a largo plazo se reducen debido a la optimización de recursos, reducción de residuos y mejor gestión de inventarios.

CONCLUSIÓN

La transformación digital en la industria manufacturera es un proceso irreversible que ha venido para mejorar la eficiencia, precisión y competitividad de las empresas. En el norte de México, GOYMA es un claro ejemplo de cómo la adopción de tecnologías avanzadas, como las máquinas CNC y el corte láser, está permitiendo a las empresas del sector metalúrgico mantenerse a la vanguardia. Aunque la implementación de estas tecnologías presenta desafíos, los beneficios a largo plazo en términos de productividad, calidad y competitividad son innegables. Para mantenerse competitivas en este entorno globalizado, las empresas deben seguir invirtiendo en innovación y capacitación, asegurando su adaptación a la Industria 4.0.

>>> REFERENCIAS

Kagermann, H., & Helbig, J. (2015). The Impact of Industry 4.0 on Manufacturing Strategies. Springer.

Brettel, M., Friederichsen, N., Keller, M., & Rosenberg, M. (2014). How Virtualization and Big Data are Transforming Manufacturing. Procedia CIRP, 17, 3-8.

Hermann, M., Pentek, T., & Otto, B. (2016). Design Principles for Industrie 4.0 Scenarios: A Literature Review. 49th Hawaii International Conference on System Sciences, 3928-3937.

Müller, J. M., Kiel, D., & Voigt, K. I. (2018). What Drives the Implementation of Industry 4.0? The Role of Opportunities and Challenges in the Context of Sustainability. Sustainability, 10(11), 4433.